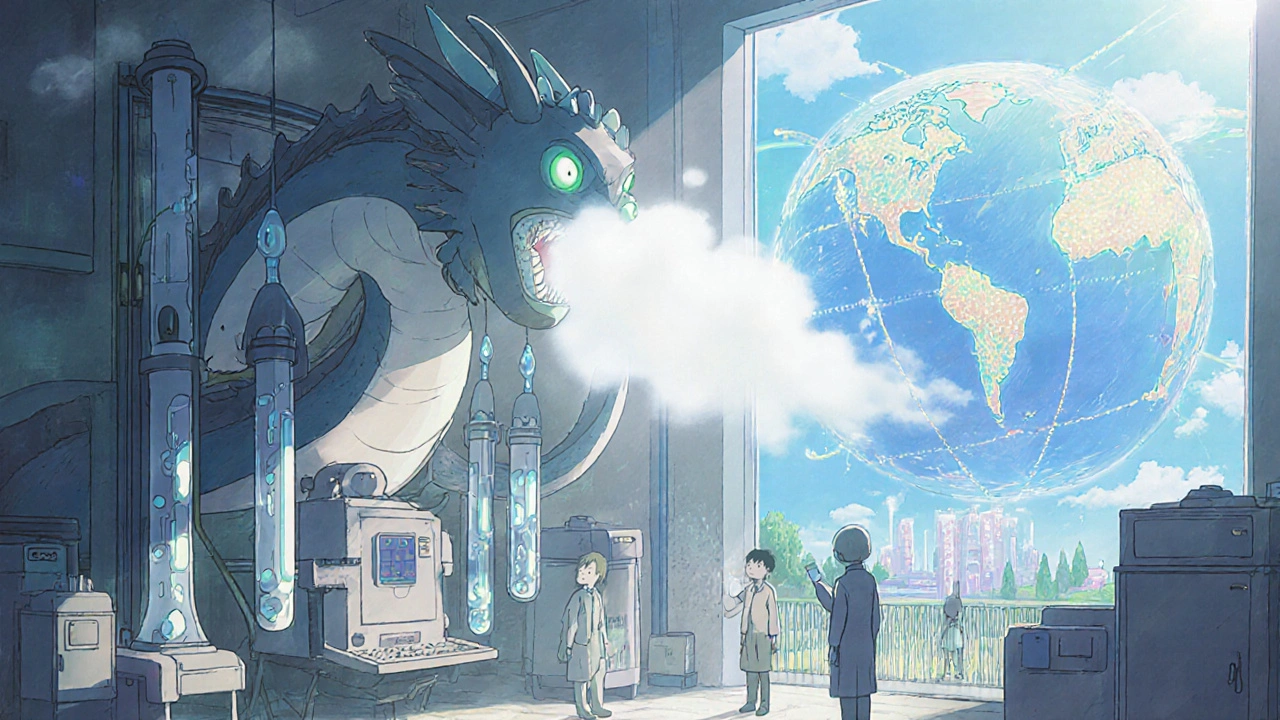

Les pénuries de médicaments ne sont pas une coïncidence - elles sont prévisibles

En 2024, plus de 200 médicaments essentiels ont été en rupture de stock aux États-Unis. En France, des antibiotiques, des anesthésiques et des traitements contre le cancer ont disparu des étagères des hôpitaux pendant des semaines. Ce n’est pas un problème de production soudaine. C’est le résultat de décennies de chaînes d’approvisionnement fragiles, conçues pour minimiser les coûts, pas pour résister aux chocs. La vérité est simple : si vous dépendez de deux pays pour 68 % de vos ingrédients actifs, vous n’avez pas une chaîne d’approvisionnement - vous avez une cible.

La pandémie a révélé ce que les experts savaient depuis longtemps : les chaînes d’approvisionnement pharmaceutiques mondiales sont trop fines, trop centralisées, et trop lentes pour réagir. Mais il n’est pas trop tard pour changer ça. La résilience n’est pas un mot à la mode. C’est une nécessité vitale. Et elle se construit avant la crise, pas pendant.

Les trois piliers d’une chaîne d’approvisionnement résiliente

Une chaîne d’approvisionnement résiliente ne se limite pas à avoir plus de stock. Elle repose sur trois piliers interconnectés : la préparation, la réponse et la reprise.

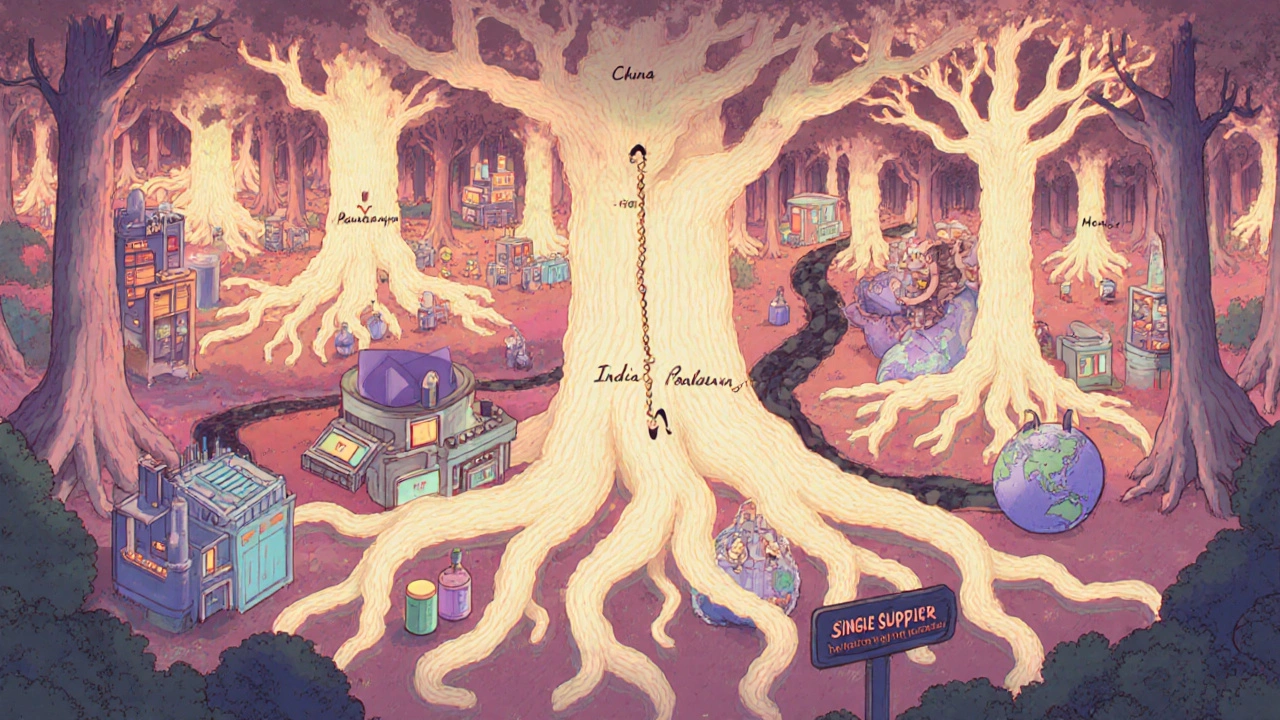

La préparation signifie anticiper les risques avant qu’ils ne surviennent. Cela inclut la cartographie complète de vos fournisseurs - pas seulement les premiers, mais les 12 à 15 niveaux en aval. Combien de vos médicaments dépendent d’un chimiste en Chine qui lui-même utilise un solvant produit en Inde ? La plupart des entreprises ne le savent pas. Et pourtant, c’est là que les ruptures commencent.

La réponse est la capacité à continuer à livrer même quand tout s’effondre. Cela passe par des stratégies comme le dual-sourcing : avoir deux fournisseurs pour chaque ingrédient actif critique. Les entreprises qui le font voient 30 % moins de ruptures. Pour les médicaments vitaux, comme les insulines ou les anticoagulants, maintenir 60 à 90 jours de stock de sécurité n’est plus un luxe - c’est une obligation.

La reprise concerne la vitesse à laquelle vous revenez à la normale après une perturbation. Ici, la technologie fait la différence. Les systèmes de fabrication continue - qui produisent les médicaments en flux constant, plutôt que par lots - réduisent les délais de production de 50 % et les déchets de 20 %. Mais seulement 12 installations de ce type sont approuvées aux États-Unis. En Europe, c’est encore moins.

La dépendance à la Chine et à l’Inde : un risque géopolitique

La Chine produit 45 % des ingrédients actifs mondiaux. L’Inde, 23 %. Ensemble, ils contrôlent plus des deux tiers du marché. Ce n’est pas une coïncidence historique. C’est le résultat de décennies de délocalisations pour réduire les coûts. Mais aujourd’hui, cette dépendance est un risque stratégique.

En 2023, l’armée américaine a classé les chaînes d’approvisionnement pharmaceutiques comme un risque de sécurité nationale critique. Pourquoi ? Parce qu’un blocus, une guerre commerciale, ou même une grève dans une usine indienne peuvent couper l’oxygène de milliers de patients. En 2025, les États-Unis ont lancé un programme de réserve stratégique d’ingrédients actifs, visant à stocker 90 jours de médicaments essentiels. L’Union européenne suit le mouvement, mais plus lentement.

La bonne nouvelle ? Les entreprises commencent à se détourner. En 2022, 38 % des ingrédients actifs utilisés aux États-Unis venaient de Chine. En 2025, ce chiffre est tombé à 29 %. Les entreprises cherchent désormais des alternatives : au Mexique, en Corée du Sud, en Pologne, ou même en France. Ce n’est pas une relocalisation totale - c’est une diversification intelligente.

Les technologies qui changent la donne

La résilience ne signifie pas retourner à l’ère de la fabrication artisanale. Elle signifie utiliser la technologie pour être plus rapide, plus flexible, et plus transparent.

La fabrication continue est la révolution silencieuse. Contrairement aux usines traditionnelles qui produisent en lots (des centaines de kilos à la fois), les systèmes continus fabriquent en flux, comme une ligne d’assemblage automobile. Ils prennent 12 à 18 mois à construire - contre 3 à 5 ans pour une usine classique. Ils utilisent 25 % moins d’énergie et produisent 15 à 20 % moins de déchets. Le problème ? Ils coûtent entre 50 et 150 millions d’euros. Seules les grandes entreprises peuvent les financer.

Les outils d’IA permettent maintenant de prédire les ruptures jusqu’à 90 jours à l’avance. En analysant les données météorologiques, les tensions politiques, les retards de transport et les niveaux de stock en temps réel, ces systèmes alertent les fabricants avant que la crise ne frappe. Une entreprise en Allemagne a ainsi évité une rupture de stock d’un anticoagulant en déplaçant sa production d’un fournisseur en Chine vers un partenaire en Roumanie, six semaines avant que le port de Shanghai ne soit fermé.

La traçabilité par blockchain réduit les faux médicaments de 70 à 75 %. Dans les pays en développement, jusqu’à 10 % des médicaments sont contrefaits. En Europe, ce chiffre est faible, mais la menace augmente avec les ventes en ligne. Chaque comprimé, chaque flacon, peut être suivi de l’usine au patient. Ce n’est pas du marketing - c’est une sécurité sanitaire.

Les obstacles : coûts, silos et réglementation

Les solutions existent. Mais les entreprises ne les appliquent pas toutes. Pourquoi ? Trois obstacles majeurs.

Le coût. Investir dans la résilience augmente le coût de revient de 8 à 12 %. Pour une petite entreprise, c’est insurmontable. Mais les pertes dues à une rupture de stock peuvent atteindre 14,7 millions d’euros par événement. La résilience n’est pas une dépense - c’est une assurance.

Les silos organisationnels. 78 % des entreprises disent que leurs départements - R&D, logistique, qualité, achats - ne parlent pas entre eux. Comment prévoir une rupture si l’équipe qui achète les ingrédients ne sait pas ce que fabrique l’équipe de production ?

La réglementation. L’approbation d’une nouvelle méthode de fabrication peut prendre jusqu’à 36 mois. Pourquoi ? Parce que les autorités sanitaires n’ont pas encore adapté leurs normes aux technologies modernes. En 2025, la FDA a réduit les délais pour les systèmes de fabrication continue à 12 à 18 mois. C’est un bon début. L’EMA doit suivre.

Comment commencer ? Un plan simple en 4 étapes

Vous n’avez pas besoin de réinventer la roue. Voici un plan concret, basé sur les meilleures pratiques des leaders du secteur.

- Cartographiez vos risques : Identifiez les 10 médicaments les plus critiques pour votre activité. Tracez chaque ingrédient jusqu’à sa source première. Utilisez des outils gratuits comme ceux proposés par l’OMS ou l’EMA.

- Identifiez vos points faibles : Quels ingrédients viennent d’un seul fournisseur ? Quels pays sont à risque ? Si vous dépendez de la Chine pour plus de 30 % de vos APIs, vous êtes vulnérable.

- Agissez sur les priorités : Pour les médicaments vitaux, mettez en place un dual-sourcing. Augmentez vos stocks de sécurité. Investissez dans une technologie de traçabilité. Commencez par un seul produit. Puis un autre.

- Créez un plan de crise : Qui prend les décisions en cas de rupture ? Quels fournisseurs alternatifs sont prêts ? Quand allez-vous déclencher votre plan ? Testez-le une fois par an. Comme un exercice de feu.

Les entreprises qui ont suivi ce plan ont réduit leurs ruptures de 40 % en 18 mois. Ce n’est pas de la chance. C’est de la méthode.

Le futur : 2027 et au-delà

D’ici 2027, 45 à 50 % des nouvelles installations pharmaceutiques utiliseront la fabrication continue. 65 % des médicaments consommés aux États-Unis viendront de réseaux régionaux - pas de l’autre bout du monde. L’Europe suivra, mais plus lentement.

Le vrai défi ne sera pas technique. Ce sera culturel. Les dirigeants doivent accepter que la « rentabilité à tout prix » est finie. La résilience coûte plus cher - mais elle sauve des vies. Et elle protège les entreprises contre des pertes bien plus grandes.

La prochaine crise n’arrivera pas demain. Mais elle arrivera. Et les entreprises qui auront agi maintenant seront les seules à survivre - et à continuer à soigner.

Qu’est-ce qu’un ingrédient actif (API) et pourquoi est-il crucial ?

Un ingrédient actif (API, pour Active Pharmaceutical Ingredient) est la substance chimique dans un médicament qui produit l’effet thérapeutique. Par exemple, dans un antibiotique, c’est le composé qui tue les bactéries. Sans API, vous n’avez qu’un comprimé vide. 80 % des API mondiales sont fabriqués à l’étranger, principalement en Chine et en Inde. Si ces pays subissent une crise, les médicaments ne peuvent pas être produits - même si les usines européennes ou américaines sont intactes.

La fabrication locale est-elle la solution ?

Pas seule. Construire des usines en Europe ou aux États-Unis coûte très cher et ne résout pas tous les problèmes. Si vous ne produisez qu’en France, vous êtes vulnérable à une grève, une panne de courant ou un problème de qualité local. La solution, c’est la diversification : avoir plusieurs sources dans plusieurs régions - une en Asie, une en Europe, une en Amérique du Nord. Cela réduit les risques sans sacrifier l’efficacité.

Pourquoi les petites entreprises ont-elles plus de mal à être résilientes ?

Parce qu’elles n’ont pas les ressources. Investir dans des systèmes d’IA, des stocks de sécurité ou des fournisseurs alternatifs demande du capital, du temps et des experts. Les grandes entreprises dépensent 8 à 10 % de leur budget logistique là-dessus. Les petites, souvent moins de 2 %. Mais elles peuvent commencer petit : en identifiant un seul médicament critique, en trouvant un second fournisseur, et en augmentant leur stock de 15 jours. C’est déjà un grand pas.

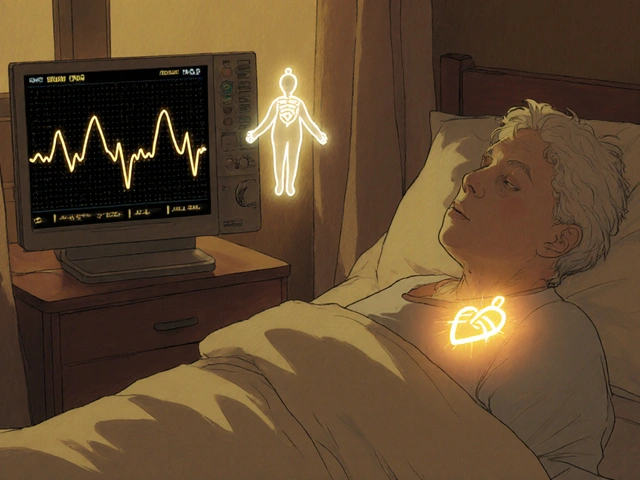

Les stocks de sécurité sont-ils une bonne idée ?

Oui, pour les médicaments vitaux. Garder 60 à 90 jours de stock pour des traitements comme les insulines, les anticoagulants ou les anesthésiques est une mesure de base. Ce n’est pas du gaspillage - c’est une protection. Les hôpitaux qui ont des stocks de sécurité ont évité des décès pendant les pénuries de 2022 et 2023. Le problème, c’est que les stocks coûtent de l’argent et prennent de la place. Il faut donc les gérer intelligemment : cibler les produits les plus critiques, et ne pas en accumuler pour tout.

Comment savoir si mon hôpital ou ma pharmacie est vulnérable ?

Posez-vous ces questions : Combien de médicaments essentiels viennent d’un seul fournisseur ? Avez-vous une liste des 5 médicaments dont la rupture serait la plus dangereuse ? Avez-vous un plan pour les remplacer en cas de crise ? Si vous ne pouvez pas répondre à ces questions, vous êtes vulnérable. Contactez votre fournisseur et demandez la provenance des APIs. La transparence est la première étape de la sécurité.

Christiane Mbazoa

bonjour les gars je viens de lire ça et je me demande si c’est pas juste une vaste supercherie pour faire peur aux gens et leur faire acheter des trucs inutiles… j’ai vu un truc sur YouTube où un gars disait que les médicaments viennent tous de Chine parce que les Américains ont vendu leur âme aux multinationales… je crois qu’on nous manipule